|

||||||||||||||||

|

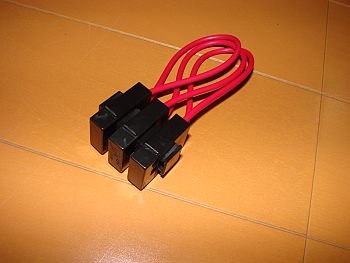

こんな感じに連結できるタイプをヤフオクでGET。 送料込み10個で2000円であった。 |

|

ループになっているコードを切断し、ギボシ端子を圧着。 これを全部で6個作成。所要時間は15分。 端子は片方にオス、もう一方にメスを取り付けた。 いざという時にコードを直結できるようにするためである。 ヒューズケースがダメになる事は滅多に無いと思うが、念のため。 まあ、直結用のコードを別途作っておいても良いのですが。。。 |

|

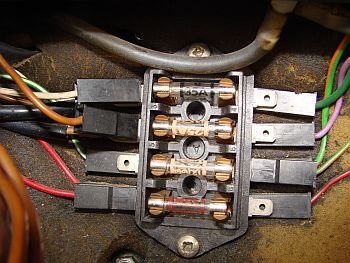

バッテリーを外し、車体側にもギボシ端子を圧着していく。車体側の端子圧着は組み合わせが分からなくならないように1本ずつ処理。うちの車のヒューズは15Aと10Aが各3個であったが、WEBで調べてみると組み合わせは車体(前オーナー?)によってまちまちみたいですねぇ。写真は残り1個の状態です。 全部装着したところで、実験開始。 どのヒューズが切れると、どんな症状が起こるのかをシュミレーションしてみることに。なるほど・・・CPU電源のヒューズが切れるとセルは回るがエンジンは掛からないのか・・・しかもこの場合はフューエルポンプの音もしないのね・・・てな具合に自習終了。 これ、いざと言う時にJ●Fとかに余計なお金を払わないためにも必要な作業だと思う。 |

|

で、お次はコイツ。 まずはこのボックスをブレードヒューズ用にコンバートしないと。 よく見れば一番上のヒューズには35Aって書いてあるな・・・ だいたい35Aのブレードヒューズなんて世の中にあるのか? |

|

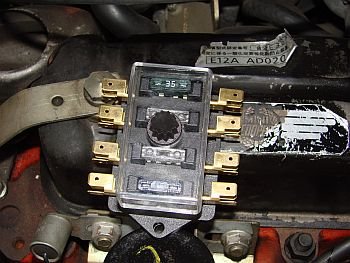

と思っていたらイイ物を見つけましたよ。 ”ローバーミニ用ブレードヒューズBOX”千葉県四街道市にある”Ritlife”さんで6800円、しかも35Aスペア2本つき! 何よりも端子が三つ又になっているのが最高! |

|

サイズもピッタリであっさりとコンバート完了! これでやっと菅ヒューズと決別できた。 |

|

|

|